従来型サーマル転写リボン製造の環境への影響

従来の製造プロセスが汚染や廃棄物にどのように寄与しているか

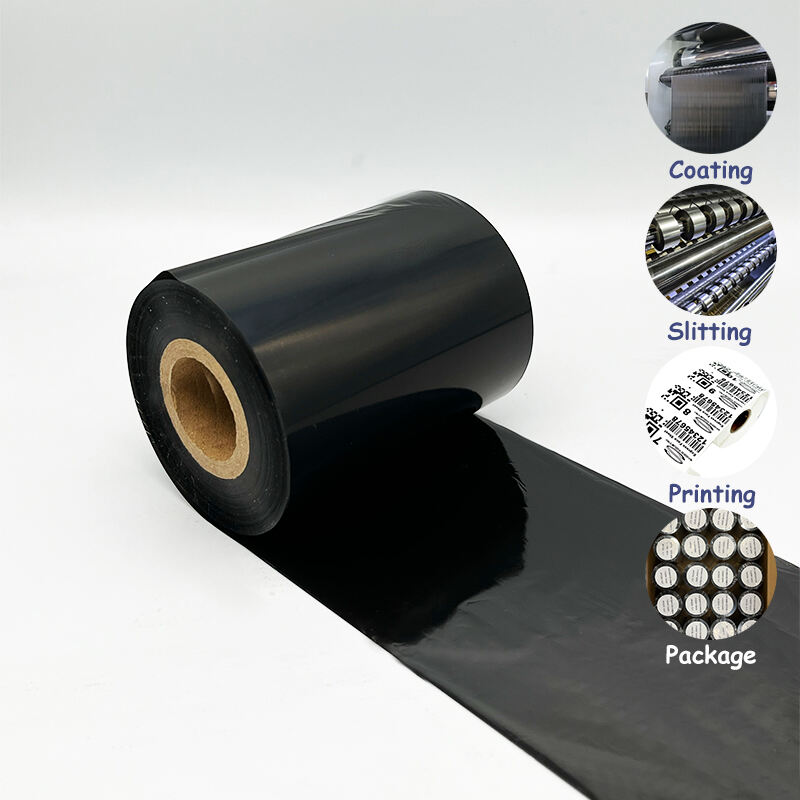

熱転写リボンの製造における従来の方法のほとんどは、分解されないプラスチック製の芯に依存しており、さらに化学物質を多く含むインクを使用しています。昨年発表されたある研究によると、こうした古いタイプのリボンの約3分の2が最終的に埋立地へ捨てられています。これらのリボンに含まれるフタル酸エステル類などの物質が、数ヶ月から数年にわたり地下水系へゆっくりと浸出する可能性があるため、問題となっています。工場自体も大きな汚染を生み出しています。塗布工程だけで、単一の工場において毎月8〜12トンものマイクロプラスチック廃棄物が発生しているのです。複数の地域にある複数の施設を合算すると、こうした排出量は非常に急速に膨らんでいきます。

標準生産プロセスにおけるカーボンフットプリントと資源消費

特殊印刷は、溶融およびコーティング工程に大量のエネルギーを必要とするため、業界の二酸化炭素排出量の約22%を占めています。たとえば、リボン1トンを製造するには約14メガワット時の電力が必要であり、これは平均的な家庭約1,300世帯分を1日間供給できる量に相当します。世界中の廃棄物管理データを調べると、さらに驚くべき数字も明らかになっています。アメリカの埋立地には毎年約3,500万トンのプラスチックごみが集積されており、そのうち工場や倉庫での産業用ラベル貼り付け用途で廃棄される熱転写リボンは、実にそれらの廃棄物のほぼ18%を占めています。

ラベリング業界における持続可能な代替品の需要の高まり

企業によるESGコミットメントに動かされ,パッケージングメーカーのうち 67%が,生物分解可能なリボンオプションを提供するサプライヤーに優先しています. 医療分野では 2021年以降 環境に優しいリボンの使用率が 140%増加しました これは医療ラベルに含まれる危険物質に関する規制が厳しくなったことを反映しています

生物分解,リサイクル,低排出量 の リボン 材料 の 革新

生物分解性 熱 移 送 リボン 製剤 の 進歩

植物 塩素 混合物 や 鉱物 強化 ワックス 化合物 で 最近 発見 さ れ た 発見 に よっ て,リボン は 分解 する こと が でき ます 34%高速 印刷耐久性を保ちながら従来のバージョンよりも高い (2023年素材劣化報告) 石油由来ポリマーを藻類から抽出された結合剤に置き換えることで,製造者は保存期間中に粘着性を維持するが,廃棄後に酵素分解を可能にします.

リサイクル可能な基板とコア:リボンデザインにおける廃棄物の削減

循環型PETコアとセルロースベースのスピンドルに切り替わり 18000 メトリックトン 廃棄物処理場から毎年 繊維耐性を犠牲にせずに23%少ないポリエステルを使用した薄膜建築は,持続可能な基板工学が生産サイクル全体で材料の使用をいかに減らすかを示しています.

性能 を 犠牲 に し ない よう に 真 の 堆肥 能力 を 獲得 する の に 関する 課題

生分解性リボンのプロトタイプの72%が工業用堆肥化試験に合格しているものの、アーカイブグレードの耐久性基準を満たすのは14%にとどまる(国際印刷標準協会、2023年)。特に医療や自動車分野など、10年以上の明瞭性が求められる用途において、分解速度と長期的な化学的安定性の両立は主要な課題である。

環境に配慮したリボン製造における新興の低排出技術

溶剤フリーのコーティングシステムにより、揮発性有機化合物(VOC)排出量を削減するようになった 92%従来の方法と比較して。2024年シューズ素材レポートで詳述されているように、赤外線硬化と空気ろ過を組み合わせたハイブリッド乾燥技術により、大規模なエネルギー効率の高い製造が可能になり、オゾン層破壊物質の副産物も排除されます。

持続可能なワックス/樹脂ハイブリッドソリューション:性能と環境保護の両立

印刷の耐久性と鮮明さを維持するエコ意識に基づいた配合

最近、サーマル転写リボンの製造では、従来と同レベルの品質を維持しつつ、植物由来の樹脂や再生ワックス素材の使用が増えてきています。2024年に発表された研究によると、これらの新しい配合は、従来の方法と比較して揮発性有機化合物(VOC)の排出量を約38%削減しています。興味深いことに、にじみ耐性においても同等の性能を発揮し、経時変化による劣化は18%未満とされています。また、約135℃から155℃までの温度範囲でも優れた性能を発揮します。この進展により、特に印刷工程中に湿度の変動が大きい環境下で、環境への配慮と明確なバーコード表示の両立に課題を感じていた企業のニーズに応えることができます。

性能比較:グリーン型と従来型のワックス/樹脂ハイブリッド

最近のテストでは、以下の3つの主要な違いが明らかになっています:

- 耐磨性 :エコフォーミュレーションは、高摩擦コンベアシステムで12~15%の摩耗が速い傾向を示しています

- 化学薬品耐性 :グリーンハイブリッドは、アルコール耐性において石油由来製品を上回る性能を発揮(+23%の耐久性)していますが、油系溶剤下ではやや劣ります

- 接着均一性 :バイオレジンは、再生ラベル用紙に対して98%の接着力を達成しています

:2024年のマテリアル適合性レポートによれば、最適化されたフォーミュレーションが一般的な包装材の82%においてISO/IEC 15416 Grade A認証を取得していることが確認されています

持続可能なハイブリッドリボンの市場採用と産業用途

2022年以降、物流会社における気候制御型倉庫の使用は約56%増加しました。これは主に、これらのリボンが結露の発生と除去を繰り返す環境でもより耐久性があるためです。製薬メーカーは現在、ブリスターパックに特別な植物由来樹脂を使用しており、これにより製品への化学物質の混入を削減できます。食品加工工場にとっては、実際に2つの利点があります。まず第一に、USDAの有機認定基準を満たしていること、第二に、マイナス30度まで冷却される極低温の冷凍庫内でもラベルが正しく貼付できることです。そのため、近年多くの企業が切り替えている理由も納得できます。

規制の圧力と企業の持続可能性に関するコミットメントが変化を推進

環境に配慮したラベル表示慣行を形作るグローバル規制

EUの新しいCSRD規則により、企業はその環境への影響を明確に開示せざるを得なくなっています。この規則に準拠しない企業は、全世界売上高の4%に相当する高額な罰金を科される可能性があります。一方、カリフォルニア州では2024年に施行予定の「気候企業データ会計責任法(Climate Corporate Data Accountability Act)」により、大企業は間接排出量についても報告義務を負うことになります。こうした動きはサプライチェーン全体に波及しており、メーカー各社が迅速に対応を迫られています。業界動向を最近分析したところ、特に包装業界で興味深い変化が見られました。昨年だけで、約6割の包装関連企業が環境に配慮した素材への移行を加速させており、その主な原動力はこうした規制の強化です。こうした取り組みはもはや罰則回避のためだけではなく、消費者がよりグリーンな選択肢を求める傾向が強まる中、ビジネス上の好判断にもなりつつあります。

B2BブランドがESG目標にグリーン印刷を取り入れる方法

グリーン印刷は、他の企業に販売する事業体におけるESG戦略の主要な構成要素の一つとなっています。2024年の業界データによると、約4社中3社が環境に配慮したサーマル転写リボンを使用するサプライヤーとの取引を好んでいます。これらの企業の約半数は、調達決定を行う際に独自のカーボンプライシング制度を導入し始めています。小売業者が持続可能性指標にますます注目していることから、多くの企業が包装プロセスの在り方を見直しています。こうした評価表には、リサイクルできないラベルに対してペナルティが科されることがよくあります。この課題に対処することで、企業は潜在的な罰金を回避できるだけでなく、サプライチェーン全体でのネットゼロ目標達成に一歩近づくことになります。

今後の見通し:サステナブルなサーマル転写リボン技術の進化

循環経済に基づくリボン設計における次世代イノベーション

業界は現在、クローズドループシステムへと移行しており、2024年の『循環型材料レポート』によると、リボン部品の約87%が実際に再利用または再目的化されているとされています。最近ではポリエステルを含まない新しい素材も登場しており、これによりリボンは産業用コンポスト施設で約1年後に完全に分解されます。これは、従来の製造方法によって毎年発生する21万トンを超えるプラスチック廃棄物の問題に対処する助けとなっています。また企業はリール芯に直接QRコードを印刷し、リサイクルの進捗状況を追跡できるようにしています。初期の試験では、この追跡システムにより、ある地域での再利用率が約40%向上したことが示されています。

グリーン熱転写ソリューションの長期的業界見通し

市場分析家は、オンライン小売業者がよりグリーンな製品ラベルを推進し続けていることから、持続可能なリボン市場が2035年まで年率約7.5%のペースで拡大すると予想しています。バイオベースワックスと再生樹脂を混合した新しいハイブリッド素材は、従来のリボンと同等の性能を発揮し始めながら、揮発性有機化合物(VOC)の排出量をほぼ3分の2削減できます。2025年に公表された評価によると、物流企業の4分の3近くが今後8年間で環境に優しいリボンへ完全に切り替える意向です。この移行は、処理工程中にスマートソーティング技術が持続可能な素材を従来型素材から自動的に分別することで、さらに迅速に進んでいます。

現実の条件下における生分解性主張の妥当性についての議論

いわゆる生分解性リボンの約68%がASTMの試験室テストに合格していますが、実際に実際の埋立地やコンポスト施設で使用してみると、約41%しか約束された通りに分解されていません。制御された環境下での結果と現実世界での結果の間には大きな差があります。この問題のため、業界ではより厳しい認証規則の導入を始めています。これには、異なる湿度レベル(30~90%)および零下20度から最大45度までの温度範囲において材料をテストする要件が含まれます。現在ではサードパーティの監査機関が、原材料の調達元から製品寿命の終了時における処理方法に至るまで、プロセスの各段階をチェックしています。これらの検査は、生分解性に関する主張をしている企業のほぼ30%が、製品の全ライフサイクルにわたる完全な証拠を示せないことが研究で明らかになった後には、理にかなっています。

よくある質問

従来の熱転写リボンはどのような素材でできていますか?

従来の熱転写リボンは、分解されないプラスチック製の芯と、フタル酸エステルなどの化学物質を含むインクで作られていることが一般的です。

なぜラベリングにおいて持続可能な代替品への需要があるのですか?

この需要は、企業のESGコミットメントや医療分野などにおける有害物質に関する規制の強化によって推進されており、特にエコフレンドリーな選択肢の人気が高まっています。

生分解性熱転写リボンはどのように機能しますか?

生分解性リボンは、植物由来の樹脂混合物と鉱物強化ワックスを使用しており、印刷耐久性を維持しつつより早く分解されます。石油由来のポリマーは、藻類から抽出されたバインダーに置き換えられています。

企業はリボンの製造をより持続可能にするために何を行っているのですか?

企業は再生PET製の芯やセルロース製のシャフトに切り替え、薄膜構造を採用して材料使用量を削減し、VOC排出を低減する低排出技術を開発しています。

リボンの真正なコンポスト化を実現する上での課題は何ですか?

主な課題は、リボンが長期間にわたって読みやすさが維持される必要がある用途において耐久性を保ちつつ、分解速度と長期的な化学的安定性のバランスを取ることです。