Ideale Umgebungsbedingungen: Temperatur-, Feuchtigkeits- und Lichtkontrolle

Zielbereiche: Warum 15–25 °C und 40–60 % relative Luftfeuchtigkeit die Stabilität der Bänder maximieren

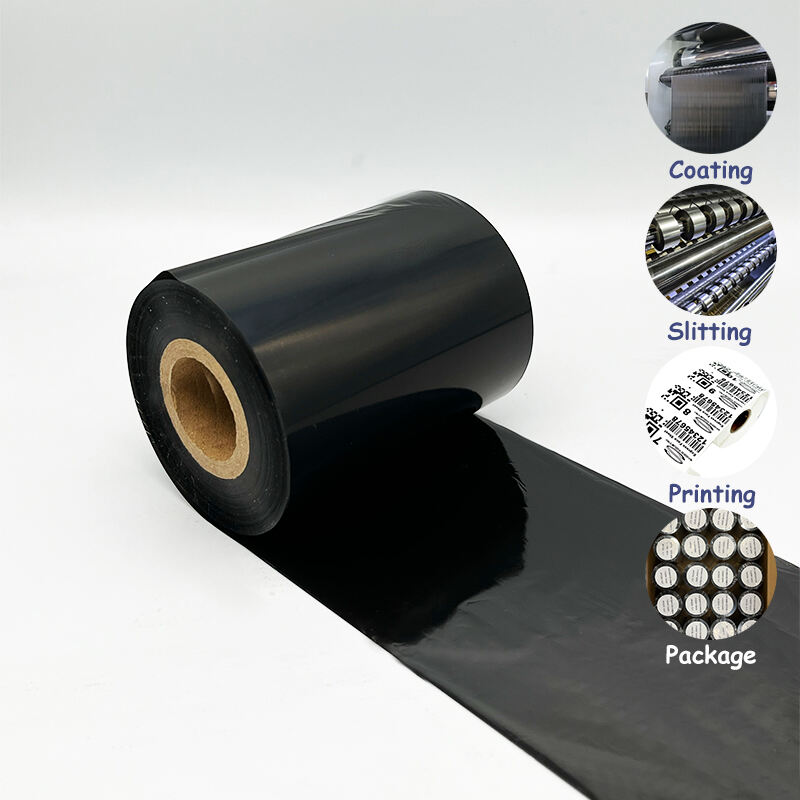

Thermotransferbänder funktionieren am besten, wenn sie unter bestimmten Umweltbedingungen gelagert werden. Der ideale Temperaturbereich liegt zwischen 15 und 25 Grad Celsius, was etwa 59 bis 77 Grad Fahrenheit entspricht. Die relative Luftfeuchtigkeit sollte zwischen 40 % und 60 % liegen. Wenn die Temperaturen unter 15 °C fallen, neigen die in den Bändern verwendeten Materialien dazu, spröde zu werden, wodurch sie besonders bei schnellen Druckvorgängen leichter reißen. Umgekehrt beginnen die Wachskomponenten bei Temperaturen über 25 °C weich zu werden, was zu verschmierten Farben und unscharfen Kanten auf bedruckten Materialien führt. Auch niedrige Luftfeuchtigkeitswerte unter 40 % verursachen Probleme, da sich statische Elektrizität aufbaut, die Staub auf die Bandoberfläche zieht und im Laufe der Zeit die Druckköpfe verstopft. Bei einer Luftfeuchtigkeit über 60 % wird Feuchtigkeit in die Deckschicht absorbiert, was die gleichmäßige Übertragung der Tinte beeinträchtigt und Streifen oder ungleichmäßige Barcode-Dichten erzeugt. Die Einhaltung dieser optimalen Bedingungen hilft, die Tinte in der richtigen Konsistenz zu halten, die strukturelle Integrität der Materialien zu bewahren und eine gute Haftung sicherzustellen – alles wichtige Faktoren für Unternehmen, die kundenspezifische Bänder weltweit exportieren. Tests haben gezeigt, dass Bänder, die außerhalb dieses idealen Bereichs gelagert werden, etwa 30 % mehr Fehler aufweisen als ordnungsgemäß gelagerte Bänder, was offensichtlich die Druckqualität beeinträchtigt und letztlich die Kundenzufriedenheit mit dem Produkt beeinflusst.

UV- und Umgebungslichtbelastung: Chemische Abbaurisiken für Farbstoff- und Wachsmischungen

Thermofolien, insbesondere solche mit Sublimationsfarbstoffen oder Wachs-Harz-Formulierungen, neigen dazu, sich bei Einwirkung von UV- und sichtbarem Licht abzubauen. Wenn sie über längere Zeit diesen Bedingungen ausgesetzt sind, beginnen sich die molekularen Bindungen in den Farbstoffen zu zersetzen, was zu verblassenden Farben und seltsamen Farbveränderungen führt. Selbst normale Bürobeleuchtung kann die Druckqualität bereits nach etwa 200 Stunden kontinuierlicher Belichtung beeinträchtigen. Der UV-Anteil beschleunigt speziell Oxidationsprozesse, wodurch die Oberflächen der Folien im Laufe der Zeit härter werden und die Effizienz der Farbübertragung um etwa 40 % sinkt. Dies zeigt sich in der Praxis durch eine zunehmende Anzahl von Lücken bei Barcode-Scans während Qualitätsprüfungen. Auch Lagerumgebungen sind nicht sicher – allein Sonnenlicht, das durch Fenster fällt, kann die optische Dichte innerhalb eines Monats um rund 15 % verringern, was die Farbgenauigkeit bei Produkten beeinträchtigt, die regulatorische Zulassungen benötigen. Für alle, die mit diesen Materialien arbeiten, ist die Lagerung in vollständig lichtdichten Behältern unerlässlich. Eine Begrenzung der Umgebungslichtstärke auf unter 500 Lux hat sich in der Praxis bewährt; dieser Wert wird von den meisten Herstellern eingehalten, da er den ISO/IEC-15416-Normen entspricht und dabei hilft, Konsistenz in verschiedenen globalen Märkten sicherzustellen, wo Konformität wichtig ist.

Richtige Verpackungs- und Handhabungsprotokolle zur Einhaltung der Vorschriften für maßgeschneiderte Farbbandexporte

Best Practices für versiegelte, trockenhaltende Verpackungen zum Erhalt der Haltbarkeit vor dem Versand

Hermetische, feuchtigkeitsbeständige Verpackungen sind unverzichtbar für Thermofarbbänder, die weltweit vertrieben werden. Poly-Laminatbeutel mit integrierten Trockenmittelpacks halten die relative Feuchte im Inneren bei 40–60 % und wirken aktiv schwankenden Umgebungsfeuchtigkeitsbedingungen während Transport und Lagerung entgegen. Dies verhindert drei Hauptausfallarten:

- Kristallisation von Wachs durch Feuchtigkeitseintritt

- Oxidation des Farbstoffs durch verbleibende Sauerstoffexposition

- Verunreinigung der Klebeschicht durch luftgetragene Partikel

Das Vakuumverpacken mit Sauerstoffabsorbern verlängert die Haltbarkeit um 18–24 Monate , gemäß den Stabilitätsprüfprotokollen nach ASTM D4332. Für maßgeschneiderte Farbbandexporte bedeutet dies eine 97-prozentige Reduzierung feuchtebedingter Druckfehler bei Ankunft – und gewährleistet eine gleichbleibende Leistung unabhängig vom Zielklima.

Senkrechte Ausrichtung, Etikettintegrität und FIFO-Rotation für eine langfristig gesunde Lagerhaltung

Ribbon-Kartons müssen senkrecht auf stabilen Paletten gelagert werden , niemals horizontal gestapelt. Druckkräfte beschleunigen die chemische Migration in wärmeempfindlichen Formulierungen, erhöhen das Bruchrisiko und verschlechtern die Konsistenz der Farbübertragung. Zu den kritischen Handhabungsmaßnahmen gehören:

- Orientierung : Senkrechte Positionierung verhindert Kerndeformation und Faltenbildung des Ribbons

- Kennzeichnung : Mit QR-Codes gekennzeichnete Chargenverfolgung mit klaren Verfallsdaten ermöglicht vollständige Rückverfolgbarkeit und Bereitschaft für Rückrufaktionen

- Drehung : Strikte Einhaltung von First-In-First-Out (FIFO) minimiert Alterungseffekte und gewährleistet optimale Druckleistung

Lager, die diese Protokolle einhalten, verzeichnen 30 % weniger Lagerwertminderungen aufgrund abgelaufener oder beeinträchtigter Bestände – was direkt schlanken Logistikprozessen und der regulatorischen Konformität für exportorientierte Betriebe dient.

Folgen einer suboptimalen Lagerung: Druckfehler und Auswirkungen auf das Druckersystem

Von Streifenbildung bis zum Bandbruch: Wie Hitze, Feuchtigkeit und Oxidation die Leistung beeinträchtigen

Wenn Bänder außerhalb des empfohlenen Temperaturbereichs von 15–25 °C und einer relativen Luftfeuchtigkeit zwischen 40–60 % gelagert werden, treten alle möglichen Probleme auf. Die Hitze führt zu Oxidation, wodurch das Bandmaterial spröde wird. Basierend auf Prüfnormen haben wir bei schnellen Druckläufen eine Bruchrate um etwa 30 % ansteigen sehen. Auch zu hohe Feuchtigkeit ist genauso schädlich, da sie die Farbstoffe verdrängt und Streifen sowie verschwommene Barcodes erzeugt, die gemäß Industriestandards nicht korrekt gescannt werden können. Diese Druckprobleme bedeuten, dass Maschinen denselben Bereich mehrfach überdrucken müssen, wodurch sich die thermischen Druckköpfe schneller als normal abnutzen. Einige Wartungsprotokolle zeigen, dass sich die Lebensdauer unter diesen Bedingungen nahezu halbieren kann. Schlimmer noch: Rückstände von beschädigtem Klebstoff setzen sich auf Maschinenteilen ab, was doppelt so viele Reinigungen erforderlich macht und zu unerwarteten Stillständen führt. Für Unternehmen, die Produkte international versenden, zerstören solche Qualitätsprobleme das Kundenvertrauen, führen zu kostspieligen Produktretouren und manchmal sogar zu behördlichen Schwierigkeiten. Deshalb ist die Einhaltung geeigneter Lagerbedingungen nicht mehr nur eine gute Praxis – sie wird unbedingt notwendig, um den reibungslosen Betrieb aufrechtzuerhalten.

Haltbarkeitsmanagement: Realistische Erwartungen und Verfallsignale für Exporteure und Endnutzer

Thermotransfer-Folien halten in der Regel etwa 12 bis 18 Monate, wenn sie gemäß den Herstellerempfehlungen ordnungsgemäß gelagert werden. Die Zählung beginnt nicht mit dem Verlassen der Produktionslinie, sondern erst dann, wenn die richtigen Lagerbedingungen tatsächlich gegeben sind. Bei der Beurteilung, ob die Folien noch verwendbar sind, achten Sie auf Anzeichen wie Sprödigkeit beim Berühren, die Bildung einer kalkartigen Wachsschicht auf den Oberflächen oder ungleichmäßige Farbdruckergebnisse. Für Unternehmen, die maßgeschneiderte Folien versenden, ist der Zeitpunkt entscheidend. Sie müssen die Lieferpläne so abstimmen, dass Händler Ware mit ausreichender Resthaltbarkeit erhalten. Wenn beispielsweise ein Händler neun Monate für seinen Einzelhandelsverkaufszyklus benötigt, sollte der Exporteur ihm Folien mit etwa 15 Monaten verbleibender Haltbarkeit zusenden. Die Verfolgung von Chargen mithilfe digitaler Aufzeichnungen und QR-Code-Etiketten hilft dabei, das First-in-first-out-Prinzip sicherzustellen. Regelmäßige Kontrollen alle drei Monate gewährleisten, dass die Verpackungen weiterhin dicht verschlossen sind und die Temperaturaufzeichnungen korrekt sind. Entscheidend ist jedoch, die Austauschpläne an der tatsächlichen Druckbeanspruchung auszurichten, statt sich nur an Kalenderdaten zu orientieren. Erfahrungswerte aus der Branche zeigen, dass diese Methode Materialverschwendung um etwa ein Fünftel reduziert und gleichzeitig weltweit eine einheitliche Druckqualität sicherstellt.

FAQ

Welche idealen Umgebungsbedingungen gelten für die Lagerung von Thermotransferbändern?

Die idealen Bedingungen für die Lagerung von Thermotransferbändern liegen im Temperaturbereich von 15 bis 25 °C (59 bis 77 °F) und einer relativen Luftfeuchtigkeit zwischen 40 % und 60 %.

Warum ist die Belastung durch UV- und sichtbares Licht schädlich für Thermotransferbänder?

UV- und sichtbares Licht können die molekularen Bindungen in den Farbstoffen von Thermotransferbändern zersetzen, was zu verblassenden Farben und einer verringerten Druckeffizienz führt.

Welche Verpackungspraktiken werden beim Export individuell angefertigter Bänder empfohlen?

Empfohlene Maßnahmen umfassen die Verwendung hermetisch dichter, feuchtigkeitsbeständiger Verpackungen mit Trockenmittelpackungen sowie Vakuumverpackung mit Sauerstoffabsorbern.

Welche Folgen hat eine unsachgemäße Lagerung von Bändern?

Eine unsachgemäße Lagerung kann zu Druckfehlern wie Streifenbildung und Bandrissen, einer verkürzten Lebensdauer des Druckkopfs sowie erhöhtem Wartungsaufwand führen.

Wie lange halten Thermotransferbänder in der Regel?

Thermotransferfarbbänder haben bei sachgemäßer Lagerung eine typische Haltbarkeit von 12 bis 18 Monaten.

Inhaltsverzeichnis

- Ideale Umgebungsbedingungen: Temperatur-, Feuchtigkeits- und Lichtkontrolle

- Richtige Verpackungs- und Handhabungsprotokolle zur Einhaltung der Vorschriften für maßgeschneiderte Farbbandexporte

- Folgen einer suboptimalen Lagerung: Druckfehler und Auswirkungen auf das Druckersystem

- Haltbarkeitsmanagement: Realistische Erwartungen und Verfallsignale für Exporteure und Endnutzer

-

FAQ

- Welche idealen Umgebungsbedingungen gelten für die Lagerung von Thermotransferbändern?

- Warum ist die Belastung durch UV- und sichtbares Licht schädlich für Thermotransferbänder?

- Welche Verpackungspraktiken werden beim Export individuell angefertigter Bänder empfohlen?

- Welche Folgen hat eine unsachgemäße Lagerung von Bändern?

- Wie lange halten Thermotransferbänder in der Regel?